Melhorias na indústria: conheça o Método de Análise e Solução de Problemas

17/11/2020

Entre as principais razões do fracasso de muitas indústrias, está a falta de metodologia e padronização de processos, serviços ou produtos.

Por isso, resolvemos ajudá-los, explicando como funciona o MASP (Método de Análise e Solução de Problemas), uma metodologia estruturada e sistematizada para a resolução de problemas complexos em processos, produtos e serviços.

O MASP serve, de maneira geral, como um roteiro para resolução de problemas em empresas, a partir de uma metodologia para manter e controlar a qualidade e garantir a melhoria contínua.

Entenda melhor a seguir!

O que é o MASP?

O MASP foi criado no Japão e chegou ao Brasil na década de 80, com a oferta de promover a permanente melhoria na qualidade dos processos internos e dos produtos e serviços oferecidos por uma indústria.

Por ser altamente - e realmente - eficiente, este método acabou ganhando espaço em todo o mundo e hoje é usado por milhões de gestores dos mais diversos segmentos.

Em suma, o MASP é um método de abordagem reativa, de tomada ações corretivas, mas, também, preventivas. Ou seja, o enfoque está em identificar e “atacar” os problemas dos processos pela raiz, evitando a repetição por meio da padronização de procedimentos.

As etapas do MASP

Agora que você já sabe o que é o MASP, confira quais são as suas etapas a seguir:

1. Identificação do problema

Primeiramente, é preciso identificar o problema e elaborar o escopo do projeto. Para isso, você pode utilizar um histórico de acontecimentos, entendendo seus riscos e perdas, bem como as oportunidades de melhoria para corrigir, prevenir ou mesmo melhorar o desempenho.

2. Observação

Depois de identificar o problema (ou problemas), os responsáveis pela execução da metodologia devem buscar o máximo de informações sobre ele. Isso inclui a observação do problema sob diversos pontos de vista (variando o local de ocorrência do problema, o indivíduo ou equipe e até a periodicidade).

3. Análise

Após coletar e validar dados, é necessário realizar a análise com o uso de outras ferramentas científicas como: Diagrama de Pareto, Diagrama de Dispersão, Histograma e outras. Depois, são levantadas as hipóteses para entender o problema.

Enquanto na etapa anterior o problema era analisado, aqui, as causas provenientes serão avaliadas. Para isso, podem ser utilizadas técnicas como: FMEA, brainstorming, Diagrama de Ishikawa, 5 Porquês...

4. Plano de ação

Nesta etapa, é desenvolvido o plano de ação, ou seja, a estratégia a ser seguida para eliminar as causas fundamentais do problema.

O plano deve contemplar as soluções e metas a serem atingidas, além de mostrar quais serão os índices de controle.

5. Ação

Agora sim é hora de colocar em prática o plano de ação.

Primeiro, envolva as pessoas que irão executá-lo, por meio de uma comunicação formal. Em seguida, é preciso capacitar os executores responsáveis por cada tarefa proposta e garantir que seguirão conforme o planejado. Por fim, deve-se acompanhar as ações em execução para verificar se foram realizadas de forma correta.

6. Verificação de resultados

Para a fase de avaliação da aplicação do plano de ação será necessário comparar o resultado conquistado com o esperado pelas soluções implementadas, verificando quantitativa e qualitativamente a eficácia das ações e seu impacto nos resultados.

Caso alguma das metas do plano de ação não tenha atingido o resultado desejado, será preciso avaliar quais foram os motivos para resolver este impedimento.

7. Padronização

Todas as ações que foram eficazes (verificadas na fase anterior), devem se tornar novos métodos de trabalho. Dessa forma, a solução deve ser padronizada e transmitida para todas as áreas e equipes envolvidas.

8. Conclusão

A fase final prevê a revisão do método empregado e o planejamento dos trabalhos futuros aplicando as lições aprendidas.

Aqui, é importante realizar uma última reunião, onde todos os responsáveis na resolução do problema estejam presentes para debater sobre as práticas mais sustentáveis de aplicação da metodologia de resolução de problemas para a melhoria contínua dos processos.

E então, o que achou dessa metodologia?

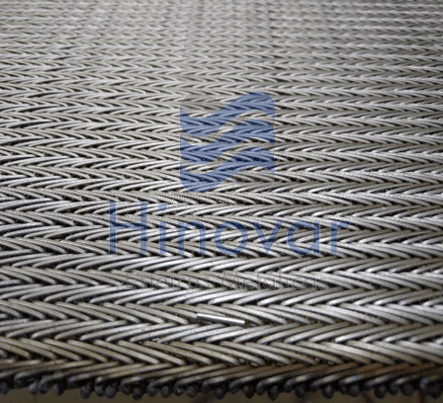

É muito importante implantar melhorias contínuas nas indústrias, e isso vai desde equipamentos, como esteiras transportadoras, como metodologias, como o MASP.

Para mais posts, acompanhe nossas notícias.

Até a próxima!