5 formas de evitar acidentes durante a manutenção de máquinas industriais

27/08/2020

Em suma, riscos são a combinação entre a possibilidade de acontecer algo e os impactos positivos ou negativos dessa ocorrência, caso ela aconteça.

Assim, podemos dizer que, no ambiente industrial, os riscos de acidentes estão presentes a todo momento, principalmente em atividades como a manutenção de máquinas e equipamentos.

A manutenção e o teste de máquinas e equipamentos de automação industrial normalmente expõe os trabalhadores responsáveis a riscos que não estão presentes na rotina de funcionamento da máquina. Dessa forma, para evitar perigos como choque elétrico, incêndio, explosão e riscos mecânicos, é necessário que o técnico de manutenção tenha sempre cuidado redobrado.

No entanto, mesmo com tantos riscos, a atividade de manutenção de máquinas e equipamentos é essencial para garantir a confiabilidade e segurança dos trabalhadores, além de melhorar a qualidade da produção, aumentar a produtividade e reduzir os custos de produção, evitando desperdícios.

Por isso é muito importante se atentar sempre aos cuidados preventivos que fazem a diferença durante a manutenção de uma máquina e equipamento. Confira 5 deles a seguir!

1. Atividade de manutenções em dia

Primeiramente, é fundamental ressaltar que a falta de manutenção preventiva aumenta muito o risco de acidentes, pois um funcionário não treinado para a manutenção, ao tentar resolver o problema, pode se expor a muitos perigos.

No entanto, se a empresa tem o hábito de fazer manutenções regulares, há a redução de reparos repentinos, o que garante menos riscos à equipe e aumento da produtividade.

2. Conte com profissionais treinados

Como você pôde ver acima, é muito perigoso que os trabalhadores realizem serviços que não estão aptos.

Ou seja, a manutenção, o conserto, a inspeção, a limpeza, e outras mediações que forem necessárias em equipamentos, devem ser feitos por profissionais capacitados e com a adoção de procedimentos de segurança. Portanto, treinamentos e capacitações devem ser realizados constantemente, com reciclagem sempre que possível.

Além disso, os outros trabalhadores que trabalham na área de produção também devem receber treinamento e conhecer a rotina de manutenções das máquinas e equipamentos, para entenderem os riscos aos quais estão expostos ao tentar consertar um equipamento por conta própria, diminuindo esse tipo de acontecimento.

Vale lembrar que o valor investido em treinamentos para a prevenção de acidentes de trabalho sempre será muito menor que os custos envolvidos em um acidente de trabalho.

3. Uso obrigatório de EPCs

Entre as ações de proteção previstas pela NR-12, estão as medidas de proteção coletiva (EPCs), que nada mais são instrumentos utilizados no ambiente de trabalho com o objetivo de proteger os trabalhadores dos riscos coletivos existentes nos processos da indústria, como:

- Cones e faixas de segurança;

- Placas de sinalização;

- Sensores de presença

- Sirenes e alertas luminosos;

- Cadeados e garras de bloqueio;

- Bloqueios de disjuntores

- Etc.

A sinalização de segurança é um dos fatores mais importantes e serve para alertar a equipe sobre a manutenção em andamento, indicando para os trabalhadores e terceiros sobre os riscos a que estão expostos.

4 - Uso de EPIs

Como você provavelmente deve saber, disponibilizar EPIs (Equipamentos de Proteção Individual) sempre que necessário para garantir a segurança da atividade é uma obrigação da empresa.

Além disso, os equipamentos precisam ter Certificado de Aprovação (conhecido como CA), exigido pelo Ministério do Trabalho (MTE), que garante a procedência do material, qualidade e durabilidade, de acordo com a norma NR-6.

Esses são exemplos dos principais EPIs: luvas, protetores auriculares, capacetes, botas, balaclava para a proteção da cabeça, óculos e viseiras, máscaras, coletes e macacões.

LEIA TAMBÉM:

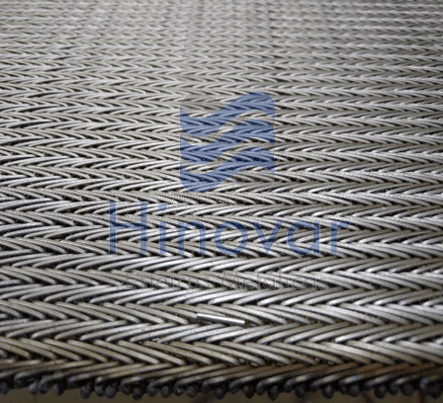

3 motivos para ter esteiras transportadoras na sua indústria

5 - Padronização de procedimentos

Padronizar os procedimentos de manutenção industrial é muito importante para evitar imprevistos no dia a dia da empresa. E isso é ainda mais fundamental durante a manutenção de máquinas e equipamentos que são ligados às fontes de energia elétrica.

Sendo assim, antes de qualquer atividade, seja preventiva ou corretiva, o técnico responsável precisa se certificar de realizar o isolamento e a descarga de todas as fontes de energia.

Ou seja, uma rotina padrão de manutenção auxilia o técnico a não "pular etapas", aumentando a sua segurança.

E então, gostou das dicas?

Para mais posts, acompanhe nossas notícias.

Até a próxima!